CONIEX, S.A.

Equipos de fundición inyectada.

Grupo CONIEX S.A., nació en enero de 1987 con la fusión de los departamentos comerciales de dos empresas, para unir las fuerzas y las experiencias en mercados cada vez más competitivos.

Tanto sus dirigentes como sus empresas colaboradoras tienen más de 25 años de experiencia en el sector.

Actualmente, CONIEX comercializa más de 750 soluciones diferentes de máquinas y con su fabricación de productos, comercializa aproximadamente el 60% de los consumibles que proporciona.

EQUIPOS DE INYECCIÓN EN CÁMARA FRÍA

COPROMEC

Pistones de acero con segmento de cobre;

Vástago autolubrificado;

Contenedores de inyección.

FONDAREX

Sistemas de vacío en molde.

BOTTA

Hornos de fundicíon.

PRODUCTOS COPROMEC

Descripción del Producto

Los pistones patentados COPROMEC surgen de la unión de las ventajas de los pistones de cobre y de acero. La utilización de la tecnología aporta importantes ventajas en velocidad de inyección, disminuye las paradas de máquina, mejora la vida útil de los contenedores y la repetitividad de la calidad, unos factores que han demostrado ser clave en el momento de convertirse en una referencia de las industrias más exigentes del sector.

Pistones de inyección tradicionales:

Los pistones de inyección tradicionales son el pistón de cobre y el de acero y presentan las siguientes ventajas e inconvenientes:

Pistón de cobre

VENTAJAS:

• Buen enfriamiento

• No deteriora el contenedor

INCONVENIENTES:

• Duración limitada

• Coste elevado

• Mantenimiento continuo

• Calidad de piezas no constante

• Dificultades con vacio impulsado

• No compensa el desgaste y ovaliza el contenedor

Pistón de acero:

VENTAJAS:

• Excelente duración

INCONVENIENTES

• Puesta a punto difícil para Ø>80

• Gran desgaste del contenedor

• No compensa el desgaste y la ovalización del contenedor

Desgaste contenedor con cobre más duración con acero, la compensación del desgaste y ovalización del contenedor da como resultado a COPROMEC.

Ventajas de los pistones COPROMEC

• Elevada velocidad de inyección

• Excelente capacidad en condiciones de vacío

• Disminución de paradas de máquina

• Constancia de la calidad en las piezas producidas

• Facilidad de utilización y mantenimiento

• Indiferentemente del tipo de lubricante utilizado

Los segmentos compensan la deformación del contenedor de manera que este dura hasta un 50% más.

Comparación del consumo de varios pistones:

Cuando se calculan los gastos de producción es importante basarse no solo en el gasto de compra, sino también en todos los gastos que se relacionan a la utilización del pistón.

Utilizando el sistema COPROMEC estos gastos pueden ser notablemente disminuidos:

• Reduciendo las paradas de la inyectora

• Reduciendo el consumo de contenedores

• Mejorando la calidad, reduciendo descartes

• Ahorrando sobre gastos de refusión de mazarotas (pistón serie 5 / 6)

Optimización pistón – vástago – contenedor

Sistema de autoalineación:

Ventajas del sistema:

• Alineación óptima para obtener la máxima eficiencia de la inyección y reducir el consumo del pistón.

• Reduce problemas de excentricidad del contenedor, acoplamiento molde contenedor, acoplamiento molde contenedor + inyectora, acoplamiento grupo inyección e inyectora, excentricidad del vástago, deformación ovoidal del contenedor.

El contenedor:

• Material, tratamientos térmicos, nitruración, proyecto correcto

• Termorregulación: integral, de la parte del molde y debajo de la boca de vertido

Lubrifica: con aceite en el canal, con aceite externamente y con polvo en la boca de vertido o en la parte del molde

Descripción del Producto

Los sistemas de vástago lubrificado patentados, son equipos que contienen un sistema de lubrificación para el interior de los contenedores de inyección en cámara fría.

Ventajas:

• Duración del contenedor y todo el material consumible un 50% más

• Posibilidad de decidir en que fase de la inyección y cuantas veces lubrificar

• Lubrificación homogénea de todo el contenedor, posibilidad de decidir hasta donde lubrificar y el tiempo de lubrifica

• Lubrificante concentrado en la parte crítica (la parte delantera del pistón)

• Circuito de lubrificación totalmente interno en el vástago, sin tubos a visita, suciedad al suelo o posibles roturas

• Reducción de la cantidad de lubrificante por inyección

• Practicidad y simplicidad de utilización del sistema.

Descripción del Producto

Los contenedores de cámara fría están hechos con material certificado y proceso de producción, mecanizado, tratamiento térmico, etc. Que permiten alargar la vida útil respecto a los contenedores estándar sobre un 50%.

Bajo proyecto, ofrecemos cualquier tipo de contenedor integral o no integral, con o sin circuito de control de temperatura y con sistemas de trabajo especiales.

Las características de los contenedores de inyección que comercializa CONIEX son:

• Material, tratamientos térmicos, nitruración,

• Termorregulación: integral, en la parte del molde y debajo de la boca de vertido

• Lubricado: con aceite en el canal, con aceite externamente y con polvo en la boca de vertido o en la parte del molde

Las principales ventajas de los contenedores son

• Recipientes de material certificado

• Proceso de producción certificada

• Los contenedores ya preparados para el uso con pistones COPROMEC

• Mecanizado adicional a petición del cliente

• Realización de soluciones a medida

• Una solución completa COPROMEC, Pistón, vástago y contenedor, aumenta la duración del conjunto en un promedio de 50% y más.

PRODUCTOS FONDAREX

Descripción del Producto

El vacío en los moldes de inyección, permite la eliminación del aire en el interior de los moldes de fundición a presión, que es uno de los problemas más importantes durante el llenado de los mismos.

Instalaciones

Sistemas de vacio HIGHVAC, disponibles en configuraciones Economy de 1 canal de aspiración, Progress y Premium, de 2 canales y Ultimate, de 4 canales. Tanques de vacio con capacidad de los 200 a los 2000 litros. Se pueden aún suministrar otras configuraciones centralizadas, a medida del cliente.

Válvulas de vacío

Válvulas de aspiración para la incorporación en el molde de producción. El montaje de esta válvula se realiza de forma ágil mediante un diseño facilitado por nuestra oficina técnica.

Modelos:

• SUPERVAC MINI: ultra compacta, especialmente diseñada para aplicaciones de pequeña dimensión.

• SUPERVAC MEDIO: Para piezas medianas. Amplio rango de utilización.

• SUPERVAC MAXI: Para piezas de grandes dimensiones. Alta capacidad de evacuación.

• SUPERVAC MACRO: Para piezas muy grandes. Altísima capacidad de evacuación.

Chill-Blocks

Chill-blocks con aspiración para la incorporación en el molde de producción. El montaje de los Chill-blocks se realiza de forma ágil mediante un diseño facilitado por nuestra oficina técnica.

Modelos:

• SCCZ 12: ultra compacta, especialmente diseñada para aplicaciones de zinc en procesos de Cámara Caliente

• SCS 30: Para piezas medianas. Amplio rango de utilización (Ex.: Al – 0,1 a 1,5 kg).

• SCS 60: Para piezas de medianas-grandes. (Ex.: Al – 0,7 a 10 kg)

• SCS 100: Para piezas grandes. (Ex.: Al – 5 a 22 kg)

• SCS 140: Para piezas muy grandes. (Ex.: Al – 10 a 40 kg)

Estudios de aplicación

El cliente facilita el molde dónde se quiere realizar la incorporación el proceso de vacío. En nuestras oficinas técnicas se realiza el estudio del equipo más adecuado a las características del molde.

También se realiza el estudio de los canales de llenado y los canales de evacuación, determinando las secciones más adequadas para este proceso.

Aplicaciones Realizadas

Las aplicaciones realizadas con nuestros Equipos de Vacío abarcan todos los sectores industriales, facilitando o mejorando unas buenas características mecánicas y de acabado superficial, reduciendo de forma evidente el nível de gases y aire en las piezas.

PRODUCTOS BOTTA

Descripción del Producto

La gama de hornos de fundición de aluminio que comercializa CONIEX puede cubrir todas las necesidades de grandes o pequeñas empresas del sector.

Las gama se compone de los siguientes equipos:

• Hornos de Crisol

• Hornos de Combustión de Gas

• Hornos de Mantenimiento Eléctrico/Gas

• Torres fusoras fijas/basculantes

• Hornos fusores basculantes bañera solera seca

• Hornos eléctricos de filtración

• Hornos de Temple y Revenido

• Calentamiento de Crisoles Automáticos

• Instalaciones de fusión y lingotado

Transporte y Manipulación del Aluminio

La gama de productos también incluye los siguientes accesorios para fundición:

• Cucharas Basculantes o Fijas

• Canaletas para realizar el transporte del aluminio fundido, con la posibilidad de incorporar calentamiento

Las características generales hornos son las siguientes:

• Basculante o fijo

• Cargador vertical con control hidráulico

• Horno y cargador con ciclo automático

• Apertura y cierre automático de la chimenea para el control de la temperatura y gestión de humos.

• Control de temperatura mediante 3 termopares

• Nivel de aluminio líquido y nivel de aluminio cargado controlado mediante láser.

• Control del horno y gestión mediante pantalla táctil y PLC de marca Siemens.

• Fabricación acorde a las necesidades del cliente.

• Equipamiento del sistema de combustión de marca Krom Schröder, gas natural, LPG, gasoil

• Cemento refractario de la marca Calderys

CARACTERÍSTICAS PARTICULARES:

Hornos torre Fusora:

• Capacidad de aluminio líquido: 1.000 ÷ 20.000 kg.

• Producción horaria: 400 ÷ 5.000 kg/h.

• Modelo con cámaras paralelas y cámaras superpuestas

Hornos de fusión y mantenimiento:

• Capacidad de aluminio líquido: 1.000 ÷ 40.000 kg

• Producción horaria: 400 ÷ 4.000 kg/h

• Con o sin solera seca

Hornos de Fusión y Mantenimiento de cámara simple:

• Capacidad de aluminio líquido: 500 ÷ 3.000 kg

• Producción horaria: 150 ÷ 400 kg/h

• Cargador horizontal motorizado

Hornos de Mantenimiento Eléctricos y a Gas:

• Capacidad de aluminio líquido: 700 ÷ 6.000 kg.

• Alimentado eléctricamente o a gas.

Hornos de Fusión y Mantenimiento de Crisol Eléctricos y a Gas:

• Capacidad de aluminio líquido: 200 ÷ 800 kg

• Producción horaria: 70 ÷ 220 kg/h

Descripción del Producto

Maquinas Inyectoras de cámara caliente

• Inyectoras de Zamak, Estaño, Magnesio de piezas pequeñas

• Máquinas desde 7,5 toneladas hasta 350tn.

• Sistema de inyección con pistón vertical

• Sistema de fusión y dosificación de metal incorporado en la máquina

• Máquinas multi-corredizas.

Descripción del Producto

CONIEX, S.A. dispone de una completa gama de productos fungibles para las máquinas inyectoras de Cámara Caliente, en especial, para equipos URPE y FRECH.

• Cuellos de cisne de cámara caliente

Inyectoras URPE de 7,5 hasta 330 t

Inyectoras FRECH DAW 5 hasta DAW 200

Características:

• Acero de trabajo en caliente forjado, Material No .: 1.2344

• Optimizado el flujo de la perforación del canal en ángulo

• Núcleo de conexión de flujo optimizado, intercambiable

• La perforación en ángulo para los cartuchos calefactores

• Áreas de contacto reducidas en los flancos laterales en la fijación de cuello de cisne

• Pistones de inyección

Inyectoras URPE desde D 36 hasta D100mm

Inyectoras FRECH DAW desde D30 hasta D90mm

Características:

• Material: acero forjado de trabajo en caliente 1.2344

• Procesamiento: la superficie exterior rectificada

• Tratamiento de la superficie: temple en el vacío

• Se pueden hacer que los émbolos especiales, de acuerdo a sus necesidades.

• Segmentos para inyección

Inyectoras URPE de 7,5 hasta 330 t

Inyectoras FRECH DAW 5 hasta DAW 200

Características:

• Segmentos de alta calidad y duración

• Superficie pulida para un bajo rozamiento

• Alta vida de la camisa del cuello de cisne

• Boquillas eléctricas de inyección

Inyectoras URPE desde D 30 hasta D100mm

Inyectoras FRECH DAW desde D30 hasta D90mm

Características:

• Cuerpos de boquilla fluyen técnica de perforación

• El cuerpo de calefacción de alta potencia se inserta en canal mecanizado

• Termopar atornillado (Se puede escoger entre FeCuNi o NiCrCi)

• Conjunto compacto dentro de tubo de acero cromado

• Fabricación a medida según especificaciones

• Punteras de acero

Inyectoras URPE o FRECH, de diámetro interior desde 3mm hasta 12mm

Las punteras de boquilla, así como el cuerpo de la boquilla están diseñadas de acuerdo con aspectos tecnológicos del flujo de metal.

La masa de las punteras de boquilla se distribuye de tal manera que la radiación térmica directa evitará una solidificación del zinc en la puntera de la boquilla.

Se suministra también cuña o tuercas de extracción de punteras.

• Material: acero forjado de trabajo en caliente 1.2344.

• Tratamiento térmico: temple al vacío

• Transformación: rectificado de la superficie de montaje del cono

• Ofrecemos punteras de boquilla con y sin rosca.

• Fabricación a medida según especificaciones, con pedido mínimo a especificar.

• Termopares

Termopares de rosca móvil, de tipo K o J de distinta longitud, para medición de temperatura en equipos URPE CC y FRECH DAW.

Cañas pirométricas para baño en horno de metal fundido.

• Crisoles

Crisoles para equipos de inyección en cámara caliente.

En Fundición de acero

En Acero Inoxidable soldado

Los crisoles con particiones sólo se pueden realizar en acero inoxidable soldado.

• Resistencias

Resistencias de calefacción de cuello de cisne.

Características:

• Distribución óptima de temperatura

• Cable de salida con aislante especial

• Resistencia de alta duración

• Controles de temperatura

Equipos para monitorizar externamente las temperaturas de los componentes del equipo de inyección.

Características:

• Fácil manejo y pantalla LCD clara

• Control preciso y auto-optimización

• Control automático de arranque para extender la vida de los elementos calefactores

SERVICIO DE REPARACIÓN Y REACONDICIONAMIENTO DE CUELLO DE CISNE

Para URPE CC 7,5 hasta CC 200

Para FRECH desde DAW 10/20 hasta DAW 200

• Reparación Cuello de Cisne con Camisa

• Cambio de Casquillos de Boquilla

• Taladros Rectificados para Insercion de Casquillos

Servicios incluidos:

• Limpieza de Sifon,

• Extracción de Camisa

• Rectificado alojamiento de camisa

• Rectificado del Sifon

• Sustitución de camisa

Bajo Pedido:

• Extracción de Cartuchos

• Montaje de 4 Casquillos cónicos

Montaje Cono de Boquilla

Descripción del Producto

Alimentadores de Metal

Concebidos para automatización de las máquinas de inyección a presión de cámara fria. Permiten la alimentación dosificada de metal desde el horno hasta la máquina de fundición a presión.

La secuencia se realiza automáticamente con los parámetros introducidos en el control del dosificador.

Alimentadores de Lingotes

Concebidos para máquinas de inyección de cámara caliente.

Ventajas principales del alimentador:

• Fácil instalación

• Mínimo mantenimiento

• Bajo consumo

• Control del nivel del horno

• Estabilidad de la temperatura del horno

• Menor consumo energético del horno

• Baja inversión

Robotización de procesos de inyección

Robotizacion de procesos de trabajo adaptados a cada cliente, con robots de la marca KUKA. Estudio de viabilidad, proyecto y desarrollo de maquinaria auxiliar. Llave en mano.

Prensas de Rebabado

Prensas para rebabado, dotadas de barreras impersonales, bandeja, hasta tres martinetes sincronizados, lubricación de troquel, soplado y con potencias desde las 25 TM hasta las 35 TM., y las nuevas prensas acondicionadas para trabajar con robot.

Enfriadores de Aire

Enfriadores de piezas, totalmente construidos según las necesidades del cliente, basados en enfriamiento por medio de aire o de agua. Este elemento permite el trabajo de una forma automática con robot o con operario. Ciclo secuencial con la máquina.

Pulverizadores Liniales

Diseñados para la optimización del proceso de fundición a presión, permitiendo una precisa dosificación del desmoldeante en el molde. Hasta 3 ejes.

Los accionamientos eléctricos permiten que esta dosificación se realice en un tiempo muy breve.

Tinas de refrigeración de piezas inyetadas por agua

Para integración en células de inyección, permite el enfriamiento de las piezas por inmersión en agua, manipuladas por robot

• Circuito cerrado de agua refrigerada a través de intercambiador (agua-agua), accionado por bomba, con filtro.

• Control de la presión de circulación, de la temperatura del agua y del nivel, con reposición automática del mismo.

• Cesto para la recogida de residuos.

• Cuba construida en acero inoxidable.

• Posibilidad de construcción a medida del cliente.

• Gestión con PLC.

PRODUCTOS FONDAREX

Nuestro principio

En el sector de la inyección de plástico, la tecnología de vacío se considera la solución más eficaz para evacuar el aire y los gases, puesto que permite obtener piezas de una calidad superior.

La innovadora tecnología de vacío de Fondarex garantiza una evacuación máxima hasta el término de la fase de llenado, que se consigue gracias a los estudios de aplicación propios para cada molde que elabora Fondarex. El sistema de vacío Fondarex se adapta a todas las unidades de producción y a todos los moldes. La tecnologia aplicada en la inyección de plástico le permite añadir un control adicional a su proceso de inyección.

Investigación y Desarrollo

Los ingenieros del departamento de Investigación y Desarrollo de Fondarex estudian continuamente el sistema para perfeccionar el proceso de vacío en la industria de la fundición a presión y de inyección de plástico.

Colaboran estrechamente con universidades e institutos politécnicos así como con sus clientes y socios en todo el mundo. En la actualidad, Fondarex cuenta con más de 1.000 clientes en más de 50 países. Gracias a esta perfecta sinergia entre investigación y mercado, Fondarex consigue evolucionar su tecnología para responder a las necesidades de sus clientes cada vez más exigentes. Esto es sin duda uno de los principales factores del liderazgo mundial de Fondarex.

Ventajas del sistema

- Mejora de la calidad de la superficie

- Reducción de las quemaduras

- Minimización de las líneas de soldadura

- Reducción de las inclusiones de aire

- Reducción de la suciedad del molde

- Reducción de la presión de inyección

- Producción más rentable y sostenible, gracias a una gran reducción de rechazos

Los sistemas de vacío Fondarex garantizan al instante una producción estable, eficaz y rentable.

Estudio de aplicación del vacío

Fondarex está especializado en el estudio de la aplicación del vacío.

- Determinación del sistema de evacuación

- Adaptación de la aplicación de vacío al molde

- Dimensionamiento y adaptación de los canales de evacuación

- Asesoramiento en materia de parámetros de inyección

El equipo de expertos le apoyará en las situaciones más complejas.

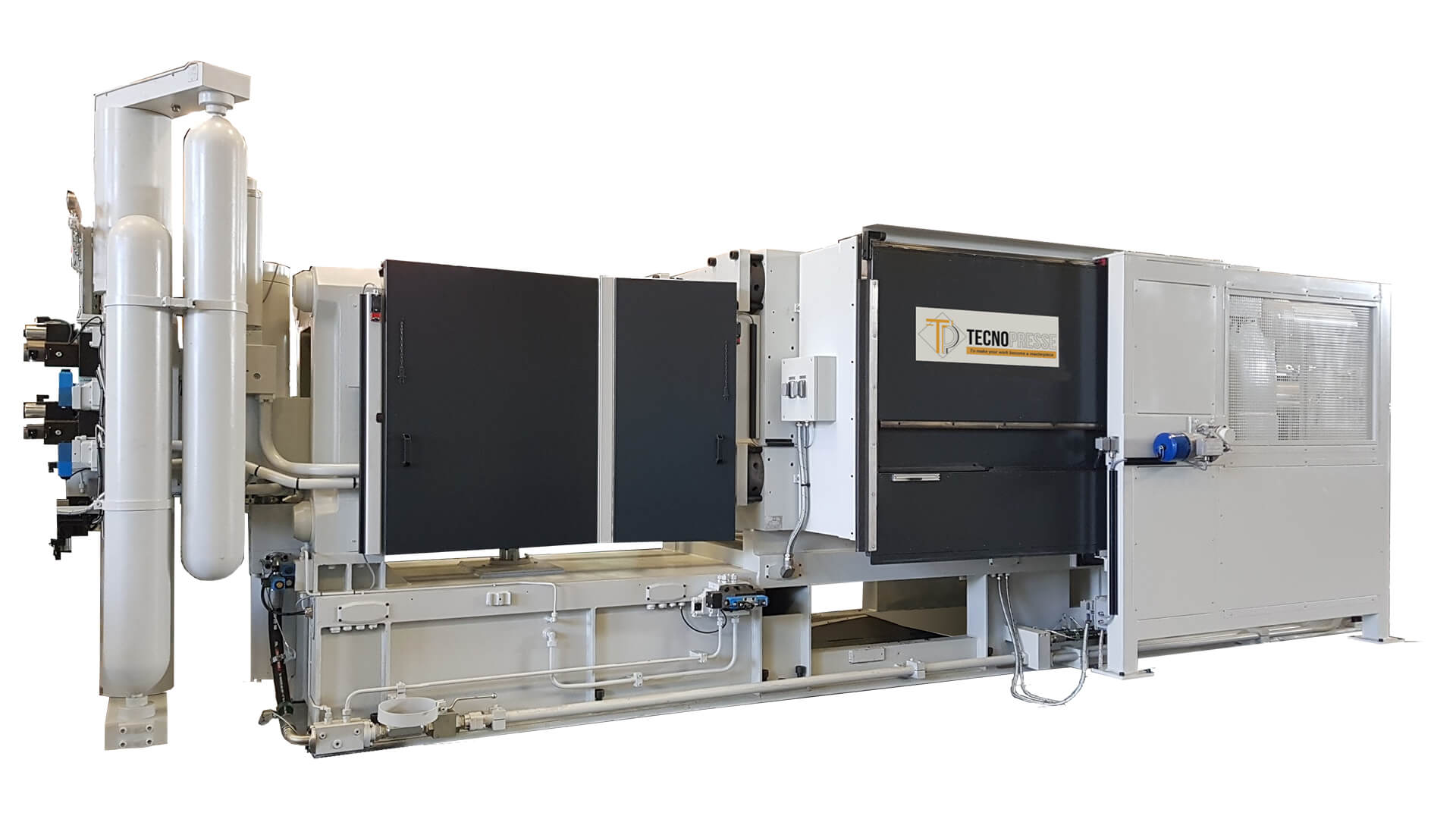

Tecnopresse es una empresa especializada en la venta, construcción y revisión de máquinas de fundición a presión para aleaciones ligeras como aluminio, latón y magnesio, así como en la construcción de nuevas prensas de corte, lubricadores de moldes y cargadores de metal, productos de nuestro diseño. También estamos especializados en la venta de piezas de repuesto al tener un almacén con aproximadamente 3.000 artículos almacenados listos para la entrega y personal de asistencia técnica en sitio.

La experiencia adquirida a lo largo de los años de actividad concentrada en el área de la fundición inyectada nos ha hecho crecer cualitativamente y nos ha permitido adquirir profesionalismo y estima en el sector.

Los trabajos encargados se llevan a cabo y se optimizan de acuerdo con el cliente gracias a un personal técnicamente avanzado que trabaja en sinergia y con la máxima atención ante las innovaciones tecnológicas, cumpliendo estrictamente con las directivas de seguridad de la planta y los estándares ambientales.

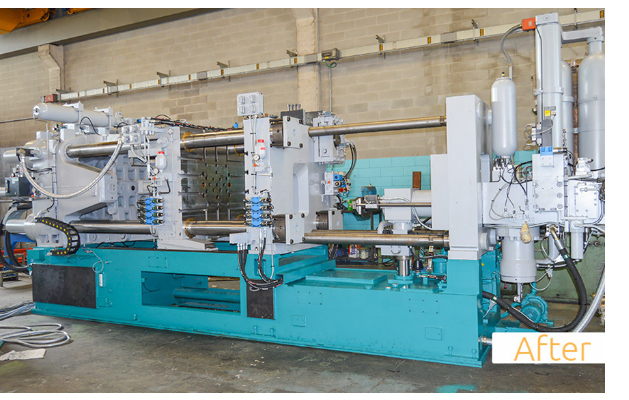

Cada tipo de máquina, independientemente de la edad de producción, puede estar sujeto a una actualización que lo haga similar a las máquinas de última generación (hidráulica proporcional, columnas extraíbles, sistema de frenado de pistón de inyección, elevación y bloqueo automáticos de la inyección, extracción central con acoplamento automatico, detección de curvas de inyección, instalación de inversor en motor bomba.

Cada sistema, antes de ser entregado al cliente, es verificado y probado por nuestros técnicos y solo se entrega después de aprobación favorable.

Nuestro éxito no es más que el reflejo de la satisfacción cualitativa y económica que nuestros clientes nos han otorgado a lo largo del tiempo.

Orgullosos del trabajo realizado hasta ahora, nuestro objetivo es continuar mejorando la calidad de nuestro producto.

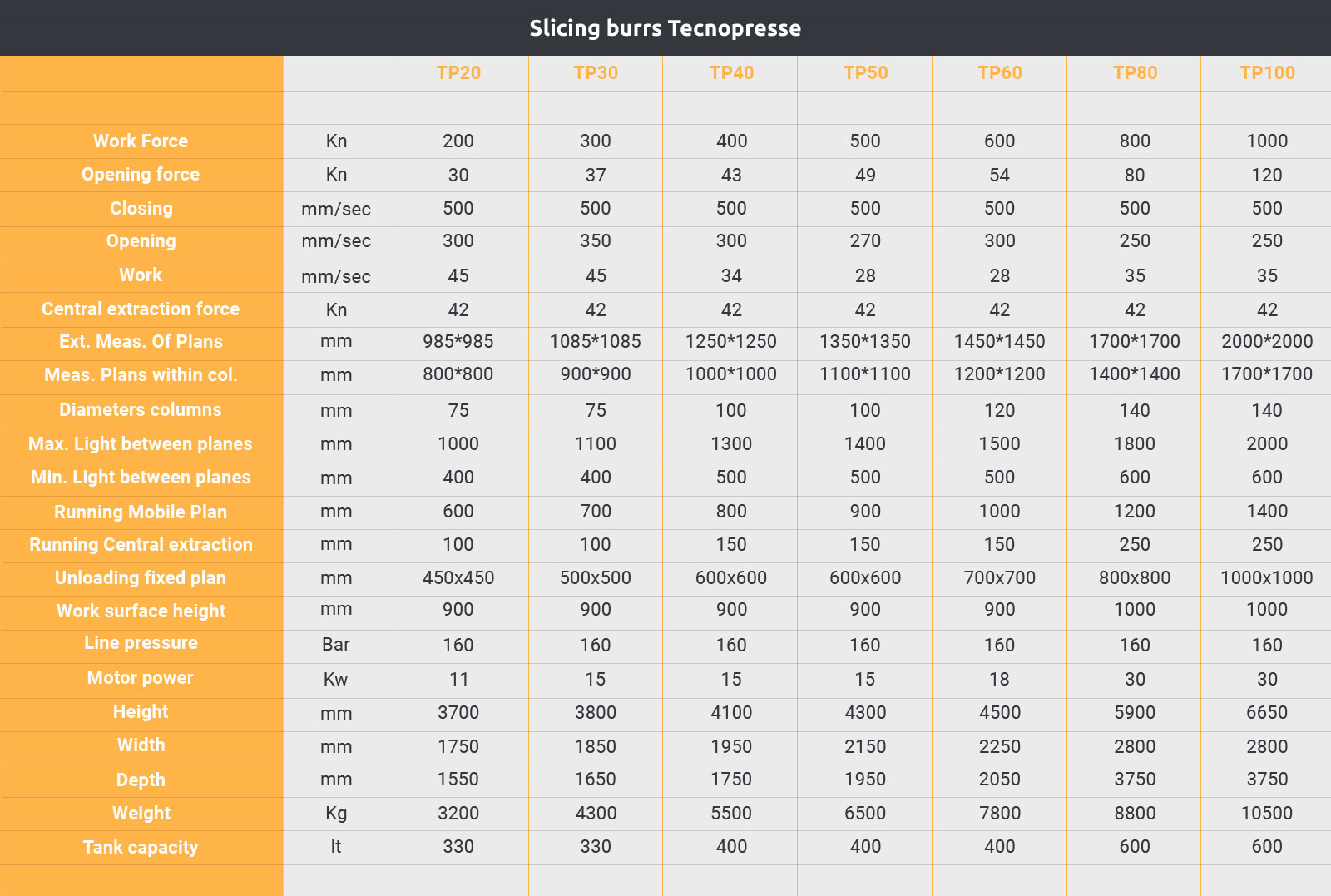

Prensas de 20 a 100t, para corte y rebabado de piezas:

Principales características de las prensas de corte.

Estructura:

• Tanque de aceite en chapa electrosoldada, donde se aloja el cilindro principal y el bloque hidráulico.

• La bomba y el motor eléctrico están instalados externamente al tanque para facilitar el mantenimiento.

• El travesaño del cilindro, el plano móvil y el plano fijo, se construyen a partir de una placa de acero con aplicación de varios refuerzos por electrosoldadura, posteriormente mecanizados.

Base construida en chapa electrosoldada.

• Columnas de máquina en acero cromado.

Sistema hidráulico:

• Sistema hidráulico totalmente diseñado y suministrado por Parker, de acuerdo con nuestras especificaciones.

• Cilindro principal construido sobre diseño con camisa interior deslizante.

Extracción central:

• Placa montada sobre plano móvil, en acero trabajado mecánicamente.

Posibilidad de ejercer la función pre-apisonamiento.

Posibilidad de dispositivo de descarga.

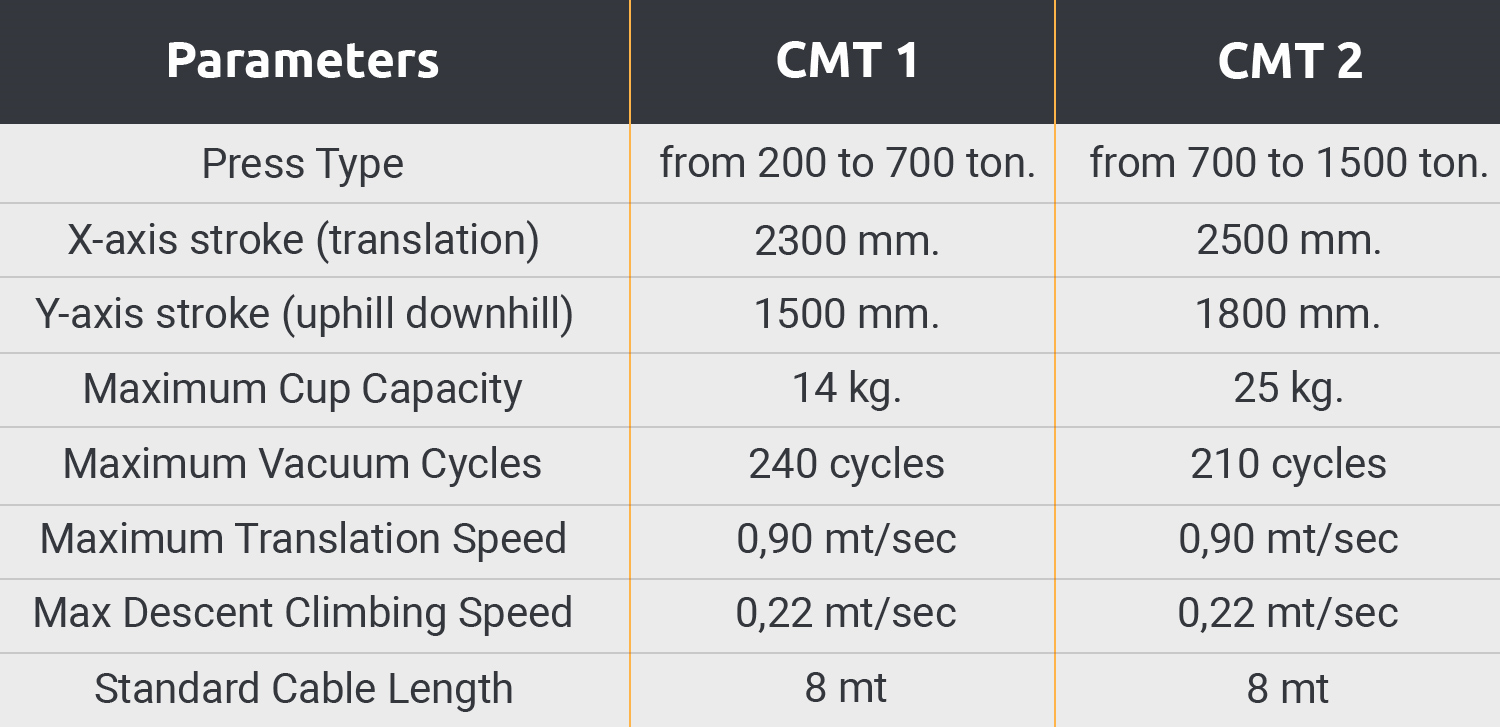

Cargadores de metal lineares, de 2 ejes, para inyectoras hasta las 1500t.

Lubrificadores lineares de 2 ejes (1 o 2 motorizados)

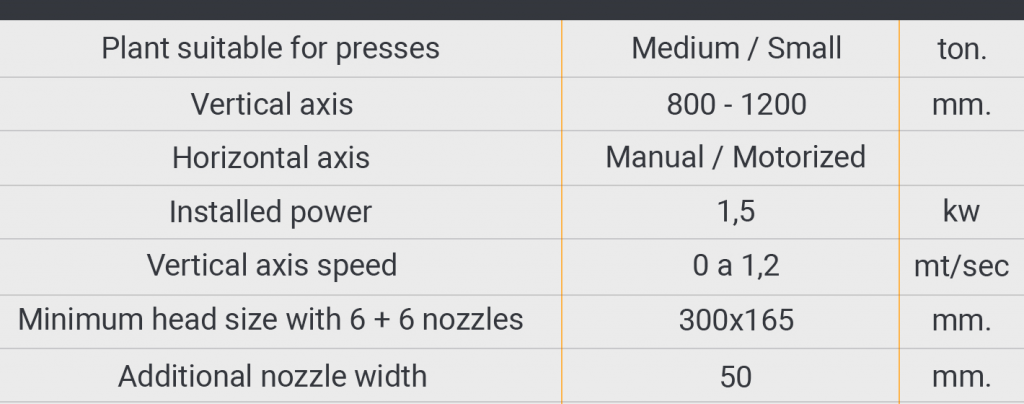

TPL 1

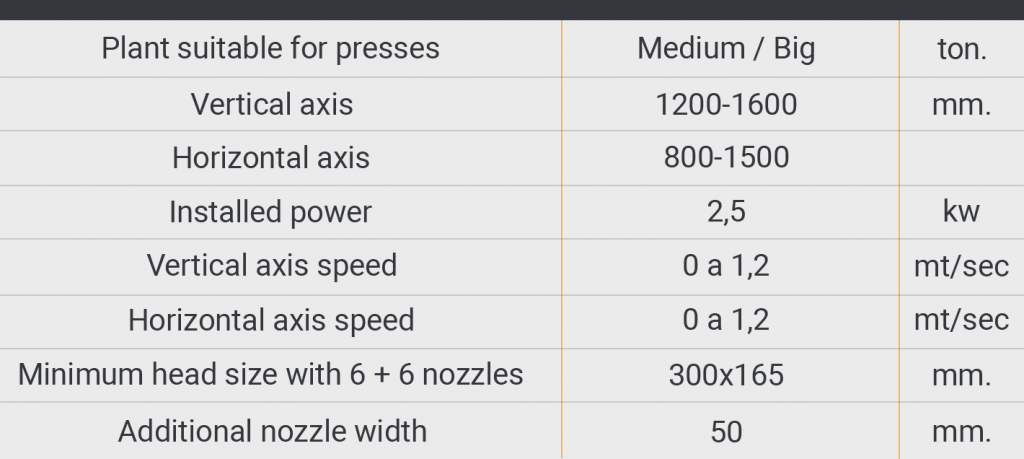

TPL 2

SOLICITUD DE INFORMACIÓN

Máquinas de ocasión

INYECTORA DE CÁMARA CALIENTE 13TN

Máquina de inyección Zamak.

Ideal para la inyección de piezas pequeñas para joyería, aplicaciones de marroquinería, etc.

Marca AGRATI, modelo CZ13.

Máquina funcionando y en perfecto estado.

Solicite esta referencia: Injectora CZ13_rev_15

INYECTORA DE CÁMARA CALIENTE 160TN

Máquina de inyección Zamak.

Marca PROWIN, modelo PHW160.

Máquina de origen chino adaptada a las directivas comunitarias.

Utilizada como máquina de prueba.

Revisión total del circuito electrico, electrónico y de seguridad.

Marcado CE.

Solicite esta referencia: Inyectora PHW160_rev_15